|

|

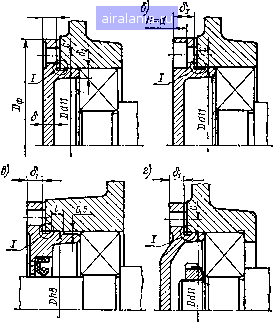

Главная -> Расчеты зубчатых передач 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 [36] 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 выступает за пределы подшипника, то крышку выполняют по рис. 6,38, г. Положение крышки при сборке определяется ее фланцем. Поэтому поясок с центрирующей цилиндрической поверхностью делают небольшим, чтобы он не мешал установке крышки по торцу корпуса. Обычно принимают /==(1,2... 1,5) 6, где Ь - ширина канавки (см. табл. 6.9). Поля допусков диаметра центрирующего пояска приведены на рис. 6.38, а-г. Если в крышку подшипника i встроено манжетное уплотнение, как это показано на рис. 6.38, е, то допуск на центрирующий диаметр ужесточают. Чтобы поверхности фланца крышки и торца корпуса сопрягались по плоскости, на цилиндрической центрирующей поверхности перед торцом фланца делают канавку шириной Ь. Размеры канавки приведены в табл. 6.9. Определяющим при конструировании крышки является диаметр D отверстия в корпусе под подшипник. Толщину стенки б, диаметр d и число Z винтов крепления крышки к корпусу в зависимости от этого параметра принимают по табл. 6.13. Таблица 6.13  Рис. 6.38

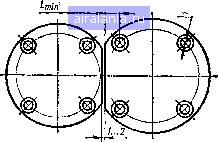

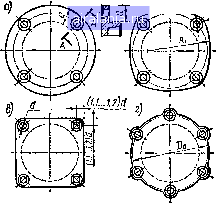

в варианте, показанном на рис. 6.38, б, крепление крышки осуществляется винтами с цилиндрическими головками, поставленными «впотай». В последнее время широкое распространение получают винты с цилиндрической головкой и шестигранным углублением «под ключ». Во всех других вариантах, показанных на рис. 6.38, а, в, г, крепление крышки осуществляется болтами. Поверхность крышки под головками крепежных болтов или гаек необходимо обрабатывать. Обрабатывают непосредственно те места, на которые опираются головки винтов (рис. 6.38, а, б), или весь поясок на торце в зоне расположения головок винтов (рис. 6.38, в, г). С точки зрения точности и быстроты предпочтительнее токарная об-pa6oTJca (рис. 6.38, в, г), чем обработка опорных поверхностей на сверлильном станке. Размеры других конструктивных элементов крышки, показанных на рис. 6.38, а, б, можно принимать: толщину фланца при креплении крышки болтами 1,26; толщину фланца (рис. 6.38, б) при креплении крышки винтами с цилиндрическими головками, поставленными «впотай», толщину центрирующего пояска б, = (0,9 ... 1,0)6; диаметр фланца крышки D4==D-f (4,0 ... 4,4)d; расстояние от поверхности отверстия под подшипник до оси крепежного винта dvd, где d - диаметр винта (см. табл. 6.13). При установке в крышке подшипника манжетного уплотнения предусматривают 2...3 отверстия 0 3...4 мм (рис. 6.38, в) для выталкивания изношенной манжеты. С этой же целью можно также выполнять расточку отверстия по рис. 6.39, а. В некоторых конструкциях отверстие в крышке под манжетное уплотнение делают сквозным (рис. 6.39, б). Чтобы манжета при сборке была точно установлена в отверстии, на крышке необходимо обрабатывать торец А, которым крышка устанавливается на опорную поверхность при запрессовке манжеты. При небольшом межосевом расстоянии фланцы двух крышек подшипников могут перекрывать друг друга. В этом случае у обеих крышек фланцы срезают, оставляя между срезами зазор 1...2 мм (рис. 6.40). Чаще всего фланцы крышек выполняют круглой формы (рис. 6.41, а). При этом размер а определяется возможностью установки  Рис. 6.39 винта крепления крышки к корпусу. Обычно форма крышки соответствует форме платика корпусной детали, к которой крышка привертывается. С целью сни- жения расхода металла при изготовлении как самой крышки, так и корпусной детали, фланцы привертных крышек изготовляют некруглой формы, сокращая размер а фланца на участках между отверстиями под винты крепления. На рис. 6.41, б фланец крышки очерчен дугами радиусов Ri и R. Еще большее снижение расхода металла можно получить, если крышку выполнить квадратной (рис. 6.41, в). Фланец крышки с шестью крепежными отверстиями можно конструировать по рис. 6.41, г. Чтобы не происходило значительного снижения жесткости и прочности фланца, при сокращении размера а не рекомендуется переходить за окружность центров Do крепежных отверстий.  Рис. 6.40 А-А повернута S)  Рис. 6.41 Исполнение фланцев крышек по рис. 6.41, б-г особенно целесообразно при крупносерийном и массовом производстве. Определенным недостатком этих конструкций является прерывистая поверхность фланца, которая создает некоторые неудобства при токарной обработке. На рис. 6.42 показаны основные конструкции закладных крышек (а-б - глухих, в - с отверстием для выходного конца вала, г - с резьбовым отверстием под нажимной винт). Закладные крышки широко применяют в редукторах, имеющих плоскость разъема корпуса по осям валов. Эти крышки не требуют специального крепления к корпусу резьбовыми деталями. Они удерживаются кольцевым выступом, для которого в корпусе протачивают канавку. Чтобы обеспечить сопряжение торцов выступа крышки и канавки корпуса по плоскости, на наружной цилиндрической поверхности крышки перед торцом выступа делают канавку шириной Ъ. Размеры канавки на диаметре D (d=Da) принимают по табл. 6.9. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 [36] 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 0.0107 | |||||||||||||||||||||